AOD冶炼控制系统介绍

概述

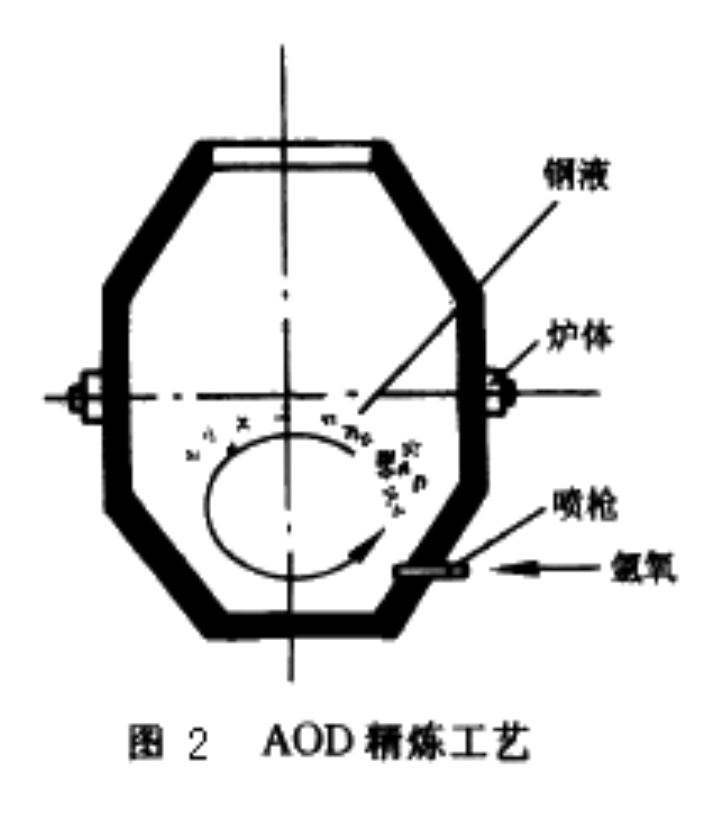

SADE”智能AOD冶炼控制系统基于大量的不锈钢自动化的经验,上海又成钢铁设备科技有限公司开发出针对AOD工艺的独特自动化系统。充分考虑了用户的原材料、耐材、公辅的消耗以及对于加料、吹炼控制的特殊要求,并为用降低生产成本,如:合金收得率增加、冶炼时间缩短、提高炉龄、降低生产人为失误并对操作人员没有特殊要求等等,该系统通过生产过程中自学习修正,可真正实现一键炼钢。

所有自动化系统工艺模型都完全基于物理化学基础,完全覆盖整个AOD操作范围,并达到最少的参数设定。

SADE”自动工艺模型涵盖了每个炉次的完整模拟预计算,可以在冶炼开始前通知操作工可能出现的问题。并且,在生产开始前完成完整的一级设定计算,在冶炼过程中可以随时更新。

SADE”智能AOD冶炼控制系统自动工艺模型包括了在线模型周期性地计算和整个冶炼周期的实时状态(钢和渣成份分析,钢水重量和温度)。

基于来自一级自动化的实际工艺参数和温度测量或取样参数,在线冶炼模型可以自动优化吹炼工艺(吹炼设定),而不需要操作人员的时实干预。

◆ 基本功能

显示动态预报钢水重量、温度和成份,以及渣子重量和成份。

计算最优的材料加入量和工艺处理,以达到要求的钢水重量、温度、成份和渣成份。

以自动方式进行最优工艺处理。

◆ 功能简述

操作员可在界面上浏览设备状况,输入设备的参数。 主画面是设备的概况,操作员可控制工艺操作。画面中央是AOD炉壳的图景,可读出炉壳倾动的角度。

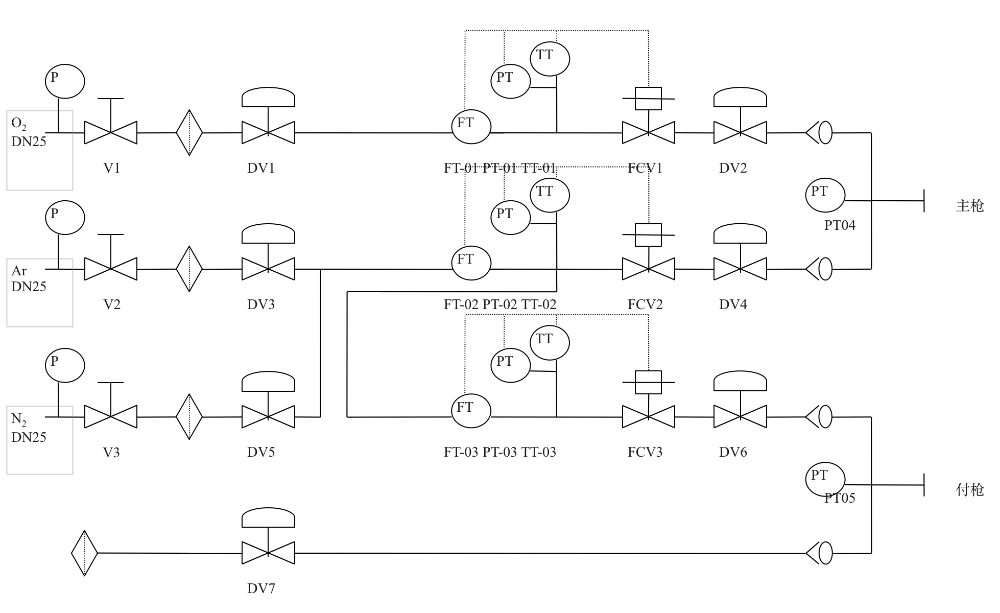

主画面显示出工艺气体的消耗量,其一些窗口可用于选择操作方式和惰性气体。一些子细节画面显示阀架的示意图,如有气体流量、惰性气体温度和压力的实时读数。 球阀状态也用图示表示开或关。 流量控制阀的定位显示采用百分数和阀的图示。具有联锁装置的功能,能使操作员当从取样位转动炉壳时气体就自动地有了最小搅拌压力和流量,以保护风枪不被堵塞。

其它的画面,可以输入钢种、原材料和每一种钢种的指定工艺。每炉钢须补加的合金料菜单,也会在用数据程库序计算最优成本之后,显示在其细节画面上。从画面上还能发现报警记录和操作趋势。

AOD实时监控:显示AOD冶炼主画面;

阀站状态画面;各气体消耗(指各部位的各气体消耗);

显示画面;AOD系统状态及报警画面;

常用合金数据库与选择画面;

合金投入量计算、显示画面;AOD炉倾动控制画面等。

◆ 数据库

数据库程序用于计算达到要求钢水量、温度、成份和渣组成时的最优成本的材料加入量。 AOD加入量计算方法是基于要求的目标成份、要求的出钢量、兑入的重量和兑入的成份。 待用的材料自动从主数据库表中选出。 如有特定要求的话, 操作员可人工干预。还原要求也包含在这一计算中。 合金化和还原用的FeCrSi, FeMnSi等按成本优势予以考虑。程序中内含的算式将求解出最优成本的加入料组合。也能估算还原渣的成份,以选相应的渣料。

加入料组合随后被制成一个个“料单”,经操作员同意后,被转到加料系统供下一步处理。 “料单”内容包括材料名称和重量。料单送入加料系统的L1级,然后加料系统进行备料。

工艺数据库能储存下列数据

钢钟成份

操作工艺

原材料成份

炉渣成份

试样化学分析

特制的报表系统被提供, 以打印详细的生产报表

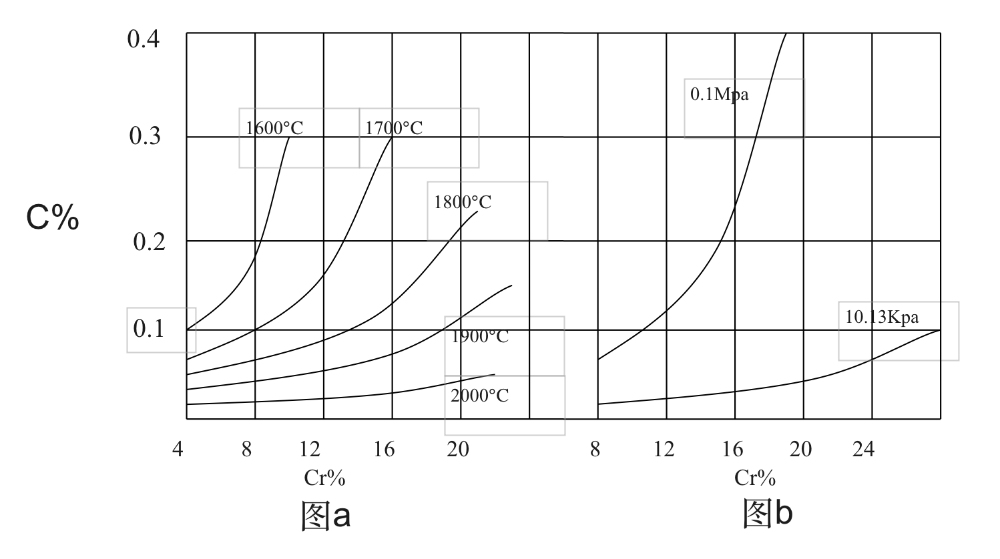

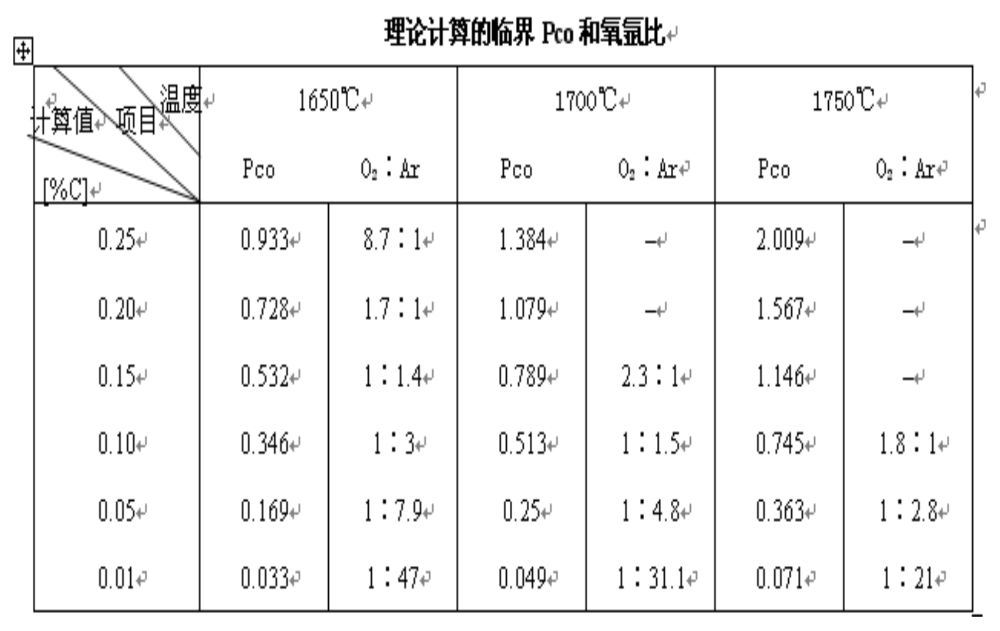

◆ 动态控制模型

自动化系统连续性计算当前钢水重量、温度、成份、渣重量和成份的预报。 这一预报是基于化学反应平衡和动力学的模型、连续更新的风枪气量、顶枪气量、炉壳位置、枪位和材料加入量。

操作工艺模块

根据当前预报的钢水重量、温度和成份,通过操纵风枪流量控制器、顶枪流量控制器的设定点和枪位,执行最佳工艺处理。

炉壳定位监控模块

根据炉壳角度,炉壳定位监控仪送出四个信号: 向前、朝后,快速和慢车,以满足机械传动系统。

炉壳定位监控仪按炉壳角度,指令风枪流量控制器,其采用清扫、搅拌或吹炼方式将取决于炉壳角度。只有当风枪有足够的压力和顶枪在上位时,才能倾动炉壳。即按操作员指令直接到兑料,吹炼,取样位,和按操作规程规定到取样位。

气体流量控制模块

按工艺指令,气体流量控制系统用于控制到AOD风口的氧气流量、氩气流量、氮气流量和空气,和用于控制到顶枪的氧气。炉壳的位置决定选用清扫、搅拌或吹炼方式。 根据不同的方式,风口的中心管和保护管维持足够的供应压力。气体流量控制系统进行的流量计算方法是根据气体的体积、压力和温度。 流量随时间累加,会提供每一炉的总消耗量。

AOD冶炼控制系统操作说明

“AOD冶炼控制系统”,可根据用户的设备和工艺定制,本系统参考了国内外不同时期多个优秀的AOD炉控制系统,优化了吹气计算模型和温度模型设计。特别是在温度修正、吹气计算控制等方面进行了优化设计,使系统更符合每个用户AOD炉的特性。有助于AOD炉用户节能减排,降本增效能力的提升。

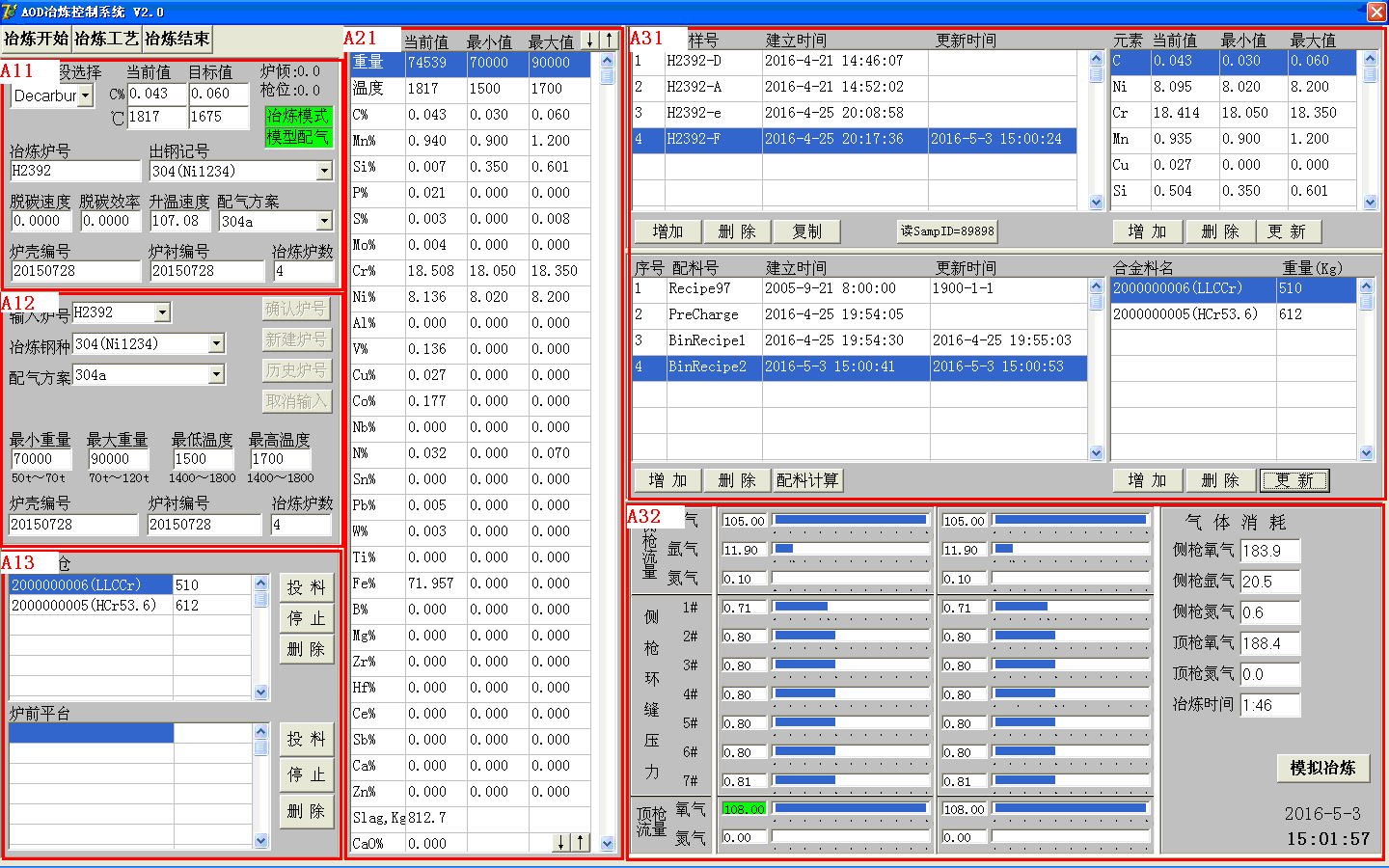

1. 控制系统主画面

- 主画面的信息分类描述如下:

- 左上方区域(A11):当前冶炼炉号钢种冶炼阶段等重要信息。

- 左中间区域(A12):新建炉号钢种等重要信息。

- 左下方区域(A13):料仓加料和平台加料确认投料信息。

- 中间区域(A21):炉内钢水重量温度化学成分实况信息。

- 右上方区域(A31):化学分析信息和合金配料信息。

- 右下方区域(A32):阀站模型设定信息和阀站实际流量压力实况信息。

2. 冶炼工艺画面(点击主画面“冶炼工艺”按钮)

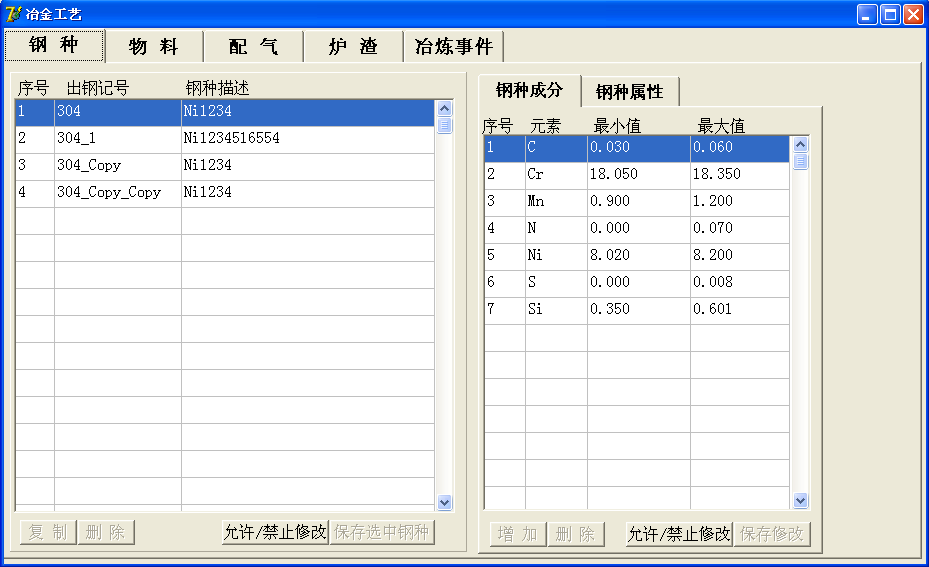

冶炼工艺画面主要有:钢种、物料、配气、炉渣四个页面,开炉前的冶金工艺信息必须通过这四个页面输入、修改、确认。冶炼事件页面用于查看当前炉号的重要冶炼事件。

3. 开炉前冶炼工艺及参数确定

3.1. 钢种页面:由工艺专业人员操作,近期计划内将要冶炼的钢种,供操作工选择。

- 出钢记号:也称作钢种号,出钢记号不能重复,是一个(1~24)位的字符串。

- 钢种描述:是对出钢记号的详细说明,便于工艺专业人员管理钢种,是一个(1~1284)位的字符串。

- 钢种成分:该钢种要控制的目标化学成分范围。

- 钢种属性:有配气方案,渣系,平衡元素三个选择,钢种描述可输入128个字符。

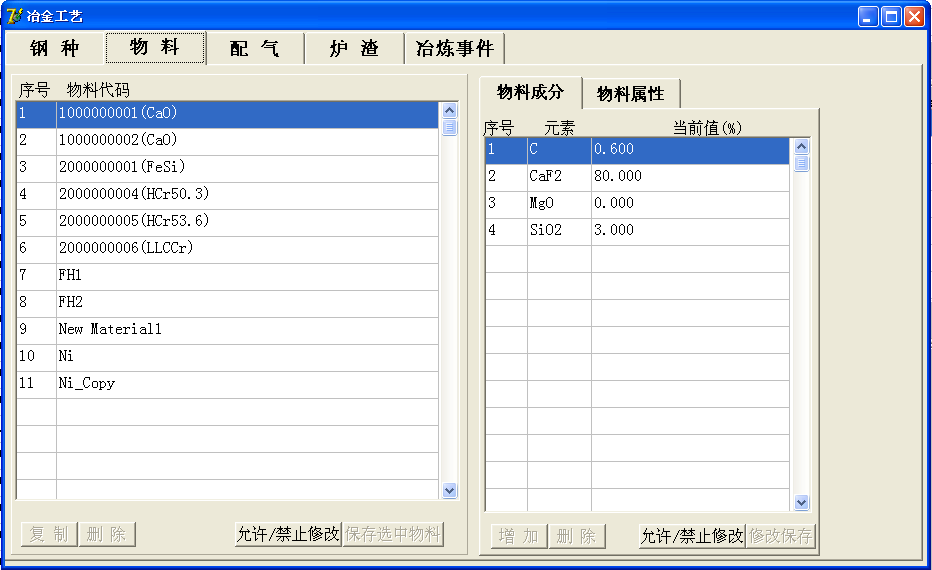

3.2. 物料页面:由工艺专业人员操作,近期计划内将要使用的物料,供操作工选择。

- 物料代码:不能重复,分上位料仓物料代码和平台物料代码二类。

- 上位料仓物料代码:由10位长度(0~9)的数字“代码” ,1~10位长度(a~Z)的字母组成“名字”,名字必须在圆括号( )内,全部数字字母必须是非中文格式。

例如:2000000006(LLCCr) 可表示“微铬”。加料电脑画面上的物料代码名字必须与该“代码”“名字”完全一致。

- 说明:物料代码栏字符总长度不能超过24个,若超过24个长度会有出错提示信息。

- 平台物料代码:没有“代码”,仅由1~10位长度(a~Z)的字母及(0~9)的数字组成“名字”,全部数字字母必须是非中文格式,没有圆括号( )。

例如:Cu可表示“铜”。

- 物料成分:该物料的主要化学元素百分含量。

- 物料属性:其中利用系数用于模型计算,值范围(0~1)。其他项用于配料单方计算之用。

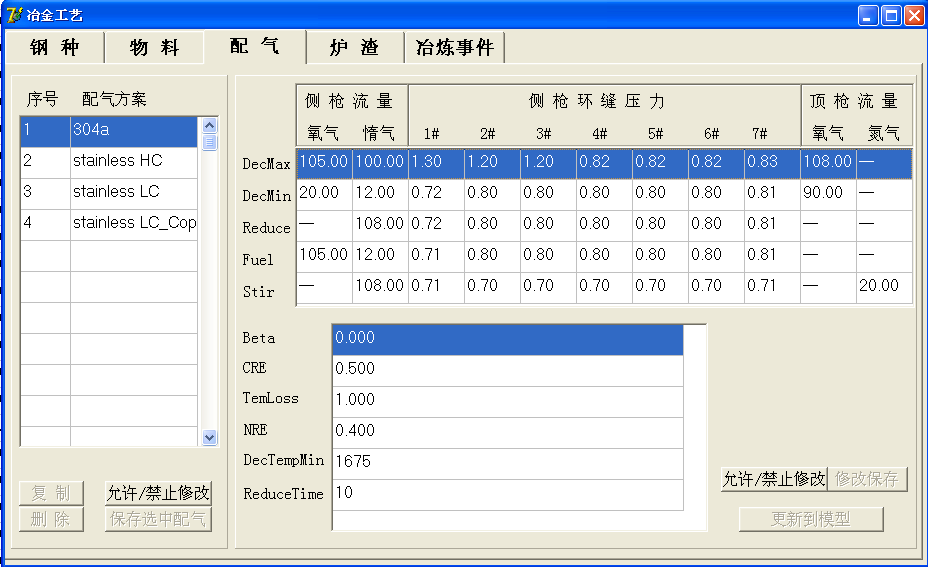

3.3. 配气页面:由工艺专业人员操作,设定各工艺阶段吹气值范围,供操作工选择。

- 配气方案:对某一配气号的命名,不能重复。由1~24个长度的数字字母组成的字符串。

- DecMax: 设定了脱碳阶段侧枪氧气惰气流量、1#~7#枪环缝压力、顶枪氧气流量的最大设定值。

- DecMin: 设定了脱碳阶段侧枪氧气惰气流量、1#~7#枪环缝压力、顶枪氧气流量的最小设定值。

- Reduce: 设定了还原阶段侧枪惰气流量、1#~7#枪环缝压力。

- Fuel: 设定了燃烧阶段侧枪氧气惰气流量、1#~7#枪环缝压力。

- Stir: 设定了搅拌阶段侧枪惰气流量、1#~7#枪环缝压力。

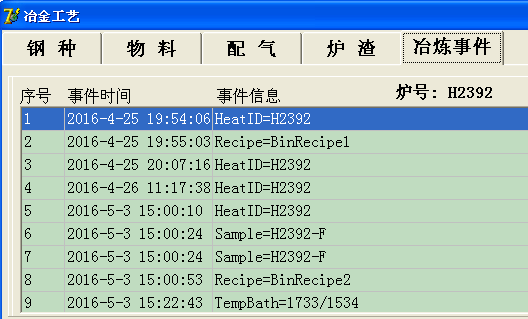

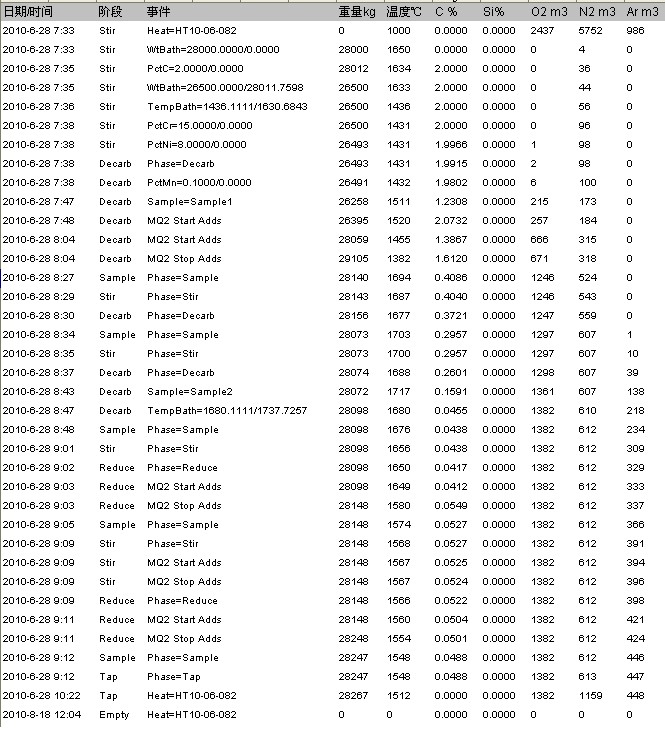

3.4. 冶炼事件页面:可查询当前炉号冶炼过程的重要工艺事件

4. 冶炼过程主画面操作(以一炉钢从开始到结束为例)

4.1. 建立新炉号(A12区域操作)

必须在兑钢水前建好炉号。

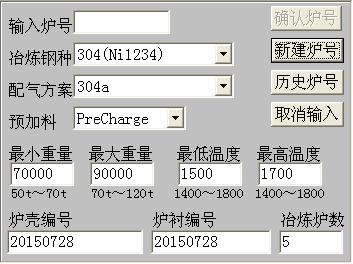

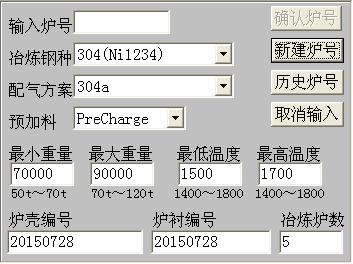

点击主画面左上方菜单“冶炼开始”按钮,点击(A12区域)“新建炉号”按钮,如下图

输入炉号、选择钢种、选择配气方案、选择预加料、确认重量、温度、编号、炉数后,点击“确认炉号”按钮。

系统检查输入信息正确,该炉号冶炼过程开始。

4.2. 冶炼开始

新建炉号信息显示于(A21区域),配气模型启动。

在(A11区域)的“冶炼阶段选择”下拉选择“Decarburize”(脱碳)。

确认提示消息后,及时在(A21区域左上角)“输入钢水重量(Kg)。

等待接收第一个试样信息(A31区域上部),试样收到后,选中试样号,点击“更新”按钮。

系统进入正常冶炼状态,冶炼过程通过修改(A11区域)的当前温度值或目标温度值可调整侧枪流量值。

试样分析数据接收到后要及时”更新”。

手工增加分析样:在右上角区域(A31),先增加一个试样号,然后再添加元素名和当前值。

上位料仓加料信息要及时更新并及时”投料”

手工增加合金加料:在右上角区域(A31)下方,先增加一个配料号,然后再添加合金料名和重量。

脱碳阶段人工判断结束后,转入还原阶段吹炼,在(A11区域)的“冶炼阶段选择”下拉选择“Reduce”(还原)。

加入还原料后,人工判断还原结束,出钢,自动生成炉报。

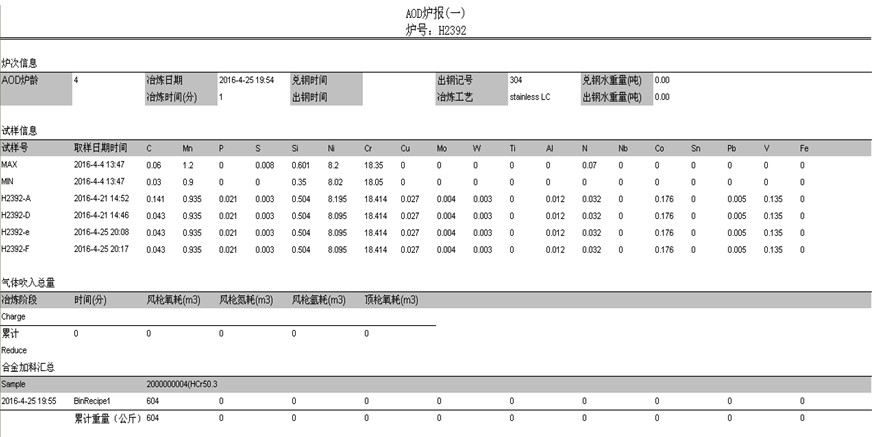

5. 冶炼结束报表记录。

一个炉号一个Excel文件保存于“D:\AODReports\”目录。

报表形式如下:

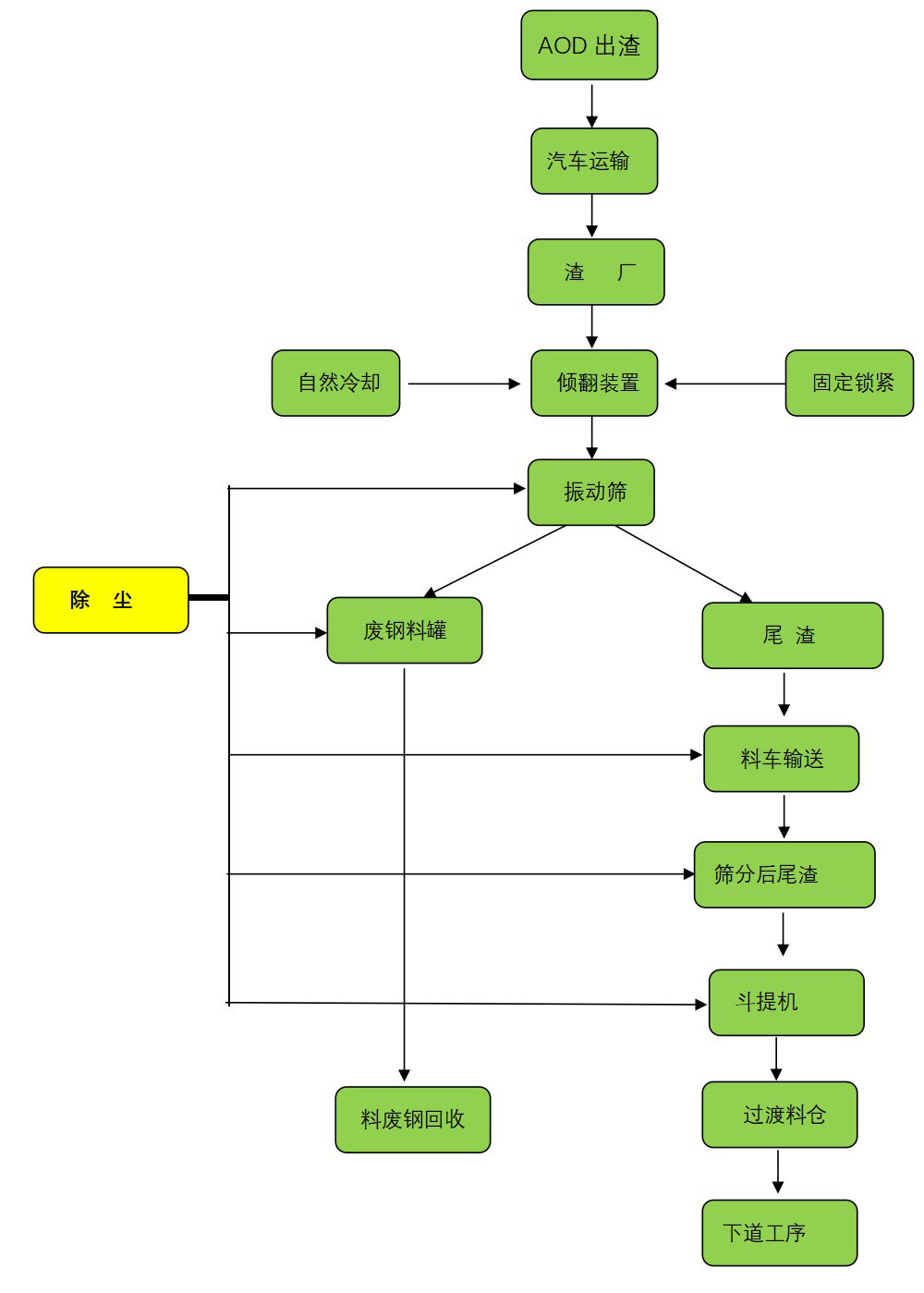

AOD钢渣预处理技术

AOD冶炼不锈钢的渣量占钢水的总量15~25%,而混入渣中的钢量占到1~3%左右。对入此类数据在国内各大钢厂都存在,从而造成大量的浪费。当然各大钢厂都采用各种办法尽量把渣中带入废钢选出来,比如直接热泼渣方法进行筛选,但对厂房及水量要求及高并且污染严重,所以在国内无法推广。如宝钢、太钢、东方特钢等都存在严重扬尘问题及无法全面回收大块废钢;目前国内真正能同时解决渣处理过程中产生的扬尘及大块冷钢回收达到相关要求的只有我司设计的 一种新型渣处理工艺并成功的解决了把渣中的废钢选出和解决扬尘的问题,达到车间扬尘及排放浓度为零。

生产工艺流程图